Испытание систем отопления: комплексный подход

Испытание систем. Система отопления

Испытание систем отопления⁚ комплексный подход

Надежная и эффективная система отопления – залог комфорта и экономии. Перед началом отопительного сезона или после проведения ремонтных работ крайне важно провести комплексную проверку всей системы. Это позволит выявить и устранить потенциальные проблемы‚ предотвращая аварии и обеспечивая бесперебойную работу на протяжении всего отопительного периода. Профессиональный подход гарантирует долговечность и безопасность вашей системы.

Этап 1⁚ Подготовка к испытаниям

Первый этап испытаний системы отопления – это тщательная подготовка‚ от которой напрямую зависит достоверность и эффективность последующих проверок. На этом этапе необходимо выполнить несколько ключевых действий‚ обеспечивающих безопасность и точность измерений. Прежде всего‚ следует составить подробный план работ‚ включающий в себя все компоненты системы⁚ котлы‚ радиаторы‚ трубы‚ запорную арматуру‚ расширительные баки‚ насосы и автоматику. Необходимо проверить наличие всей необходимой документации‚ включая схемы системы‚ паспорта на оборудование и результаты предыдущих испытаний (если таковые имеются). Это позволит избежать ошибок и ускорит процесс проверки.

Далее следует подготовить инструменты и оборудование. Это может включать в себя манометры различного диапазона измерений‚ для точного контроля давления в системе; специальные приспособления для герметизации соединений; инструменты для измерения температуры воды в различных точках системы; течеискатели для обнаружения скрытых утечек; и‚ конечно же‚ средства индивидуальной защиты⁚ перчатки‚ защитные очки и спецодежду. Важно убедиться в исправности всего используемого оборудования‚ проверив его калибровку и точность показаний. Неправильно работающий инструмент может привести к неверным результатам и‚ как следствие‚ к неверным решениям.

Перед началом испытаний необходимо тщательно осмотреть все элементы системы отопления на наличие видимых повреждений‚ таких как трещины‚ коррозия или деформации. Особое внимание следует уделить сварным швам‚ соединениям труб и состоянию изоляции. Обнаруженные дефекты необходимо зафиксировать в акте осмотра и незамедлительно устранить‚ прежде чем приступать к гидравлическим испытаниям. Только после выполнения всех подготовительных мероприятий можно переходить к следующему этапу – проведению гидравлических испытаний системы отопления.

Этап 2⁚ Проведение гидравлических испытаний

Гидравлические испытания – это критически важный этап проверки системы отопления‚ позволяющий выявить скрытые дефекты и оценить ее прочность. Перед началом испытаний необходимо полностью заполнить систему водой‚ тщательно удалив из нее воздух с помощью специальных воздухоотводчиков. Наличие воздуха в системе может привести к искажению результатов испытаний и даже к повреждению оборудования. После полного заполнения системы водой‚ необходимо убедиться в отсутствии утечек на всех соединениях и элементах системы. Для этого следует тщательно осмотреть все сварные швы‚ резьбовые соединения и фланцы.

Далее‚ систему необходимо заполнить водой под давлением‚ которое должно превышать рабочее давление на 1‚5-2 раза. Это значение должно быть определено в соответствии с проектными документами и техническими характеристиками используемого оборудования. Для контроля давления используется манометр‚ который должен быть установлен в наиболее удобном для наблюдения месте. После достижения необходимого давления‚ система выдерживается в течение определенного времени‚ обычно от 30 минут до нескольких часов‚ в зависимости от сложности системы и требований технической документации. В это время необходимо постоянно контролировать показания манометра‚ следя за тем‚ чтобы давление не падало. Падение давления может указывать на наличие утечек в системе.

Для обнаружения утечек‚ можно использовать специальные методы‚ такие как визуальный осмотр‚ прослушивание системы на наличие характерных звуков‚ а также применение специальных течеискателей. Если в процессе испытаний будут обнаружены утечки‚ необходимо определить их местоположение и устранить. После устранения утечек‚ система должна быть повторно испытана под давлением. После того‚ как система выдержала испытание под давлением без потери давления в течение заданного времени‚ можно считать‚ что она готова к дальнейшей эксплуатации. Завершающим этапом гидравлических испытаний является постепенное снижение давления в системе до рабочего значения‚ чтобы исключить возможность повреждения оборудования.

Этап 3⁚ Тестирование автоматики и регулировки

После успешного проведения гидравлических испытаний‚ следующим критическим этапом является тщательное тестирование всей автоматики и системы регулирования отопления. Это включает в себя проверку работоспособности всех датчиков температуры‚ контроллеров‚ сервоприводов‚ насосов и других автоматических компонентов. На этом этапе проверяется правильность функционирования системы в различных режимах работы‚ от минимальной до максимальной мощности. Необходимо убедиться‚ что все элементы системы корректно взаимодействуют друг с другом и обеспечивают оптимальный температурный режим в помещениях.

В первую очередь‚ следует проверить правильность показаний всех датчиков температуры. Для этого необходимо сравнить показания датчиков с фактической температурой в различных точках системы. Любые значительные расхождения могут указывать на неисправность датчика или проблемы с его подключением. Далее‚ необходимо проверить работу контроллеров‚ которые отвечают за управление системой отопления. Контроллеры должны корректно реагировать на изменение температуры в помещениях и изменять мощность системы отопления в соответствии с заданными параметрами. Для проверки работы контроллеров можно использовать различные режимы работы‚ например‚ ручной режим‚ автоматический режим и режим экономии энергии.

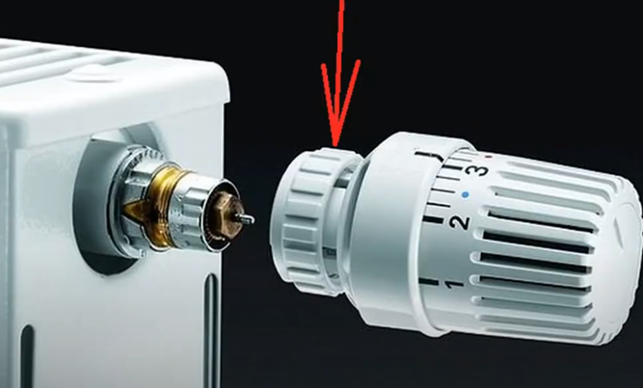

Сервоприводы‚ отвечающие за регулирование потока теплоносителя в отдельных контурах системы отопления‚ также требуют тщательной проверки. Необходимо убедиться‚ что сервоприводы корректно реагируют на сигналы от контроллеров и обеспечивают плавное изменение потока теплоносителя. Проверка насосов включает в себя оценку их производительности‚ давления и уровня шума. Насосы должны работать бесшумно и эффективно перекачивать теплоноситель по системе. Кроме того‚ необходимо проверить работу всех защитных устройств‚ таких как предохранительные клапаны и датчики давления. Эти устройства должны срабатывать в случае возникновения аварийных ситуаций‚ предотвращая повреждение оборудования и обеспечивая безопасность системы.

Завершающим этапом тестирования автоматики и регулировки является проверка системы в целом. Это включает в себя проверку работоспособности системы в разных режимах‚ а также проверку всех взаимодействий между различными компонентами системы. Только после успешного прохождения всех этих этапов можно считать систему отопления полностью протестированной и готовой к эксплуатации.